Les panneaux photovoltaïques investissent de plus en plus les toits des maisons. Cette technologie représente la meilleure solution pour produire sa propre énergie. Les panneaux photovoltaïques sont capables de générer un courant électrique grâce à l’énergie qu’ils reçoivent du soleil et ainsi vous protéger de la hausse de l’électricité. Il existe différentes sortes de panneaux solaires sur le marché. Avant de vous lancer dans un projet d’installation solaire, il est intéressant de savoir comment sont fabriqués ces panneaux.

Les informations à retenir :

Les panneaux solaires sont principalement fabriqués à partir de silicium et comportent plusieurs étapes de production, de l’extraction à l’assemblage des composants.

- Utilisation du silicium : Plus de 90% des panneaux sont faits à partir de silicium, extrait de minéraux contenant de la silice.

- Cristallisation : Le silicium peut être monocristallin (un seul cristal) ou polycristallin (plusieurs cristaux), chacun ayant des processus de fabrication distincts.

- Composants du panneau : Cadre en aluminium, verre trempé, enveloppe EVA, cellules photovoltaïques, feuille de plastique rigide, et boîte de jonction.

- Principaux fabricants : Majoritairement en Chine, mais aussi en Europe avec des producteurs en Allemagne, Italie, et France

Le processus de fabrication d'un panneau solaire

Le silicium cristallin

On ne va pas passer par quatre chemins. La grande majorité des panneaux solaires, plus de 90%, sont faits à partir de silicium. Ils l’utilisent en tant que matière première pour fabriquer un panneau solaire.

Les panneaux photovoltaïques sont composés de cellules, qui elles-mêmes sont constituées d’un matériau « semi-conducteur » : le silicium, l’élément chimique le plus présent sur terre après l’oxygène et le composant principal du sable mais qui n’existe pas à l’état pur dans la nature.

Il est donc extrait de différents minéraux qui contiennent de la silice (SiO₂) avant de pouvoir être exploité. Pour le faire fondre, il est nécessaire d’utiliser un four à arc dont la température peut aller jusqu’à 3000° C. Le silicium obtenu apparaît sous forme liquide avec une pureté de 98%, voire de 99%.

La prochaine étape consiste à purifier le silicium métallurgique pour qu’il puisse être utilisé lors de la fabrication des cellules photovoltaïques. La purification peut s’effectuer de plusieurs manières mais le procédé le plus répandu reste la voie chimique. Une fois la purification terminée, des lingots de silicium sont obtenus.

Le processus de cristallisation lui s’obtient de deux manières différentes :

- Le silicium monocristallin est constitué d’un seul cristal, il est obtenu par une méthode appelée Czochralski (CZ) : on procède à un étirage pour former un lingot cylindrique à partir d’un mono-cristal souche.

- Le silicium polycristallin est obtenu en plaçant la matière dans un creuset en graphite, elle est ensuite refroidie pendant plusieurs dizaines d’heures faisant apparaitre plusieurs cristaux formant des lingots cubiques.

Les lingots de silicium monocristallin ou de silicium polycristallin de silicium sont ensuite sciés en fines plaques (200 micromètres) communément appelées « wafers » (« galette » en français). Une fois métallisés, les wafers deviennent des cellules photovoltaïques.

Les cellules photovoltaïques

Chaque panneau est constitué de cellules photovoltaïques assemblées en série, qui elles sont composées de silicium, matériau semi-conducteur. Les panneaux photovoltaïques monocristallins sont de couleur bleu foncé uniforme à la limite du noir alors que les panneaux photovoltaïques polycristallins présentent eux un aspect plutôt bleuté. Si ces deux types de panneaux ,qui sont les plus répandus sur le marché, répondent au même objectif, c’est-à-dire produire de l’électricité, ils présentent quelques différences.

Panneau solaire polycristallin

Les panneaux polycristallins ou multricristallins sont composés de plusieurs cellules photovoltaïques. Il est constitué de plusieurs cristaux de silicium.

Ils se présentent sous une couleur bleutée et leur rendement oscille entre 14 et 18%, ils sont recommandés dans les zones fortement ensoleillées.

Leur fabrication coûte un peu moins chère et elle est aussi moins énergivore. En effet, dans la phase de purification, ce sont simplement des chutes de copeaux de silicium issues de la fabrication des plaques monocristallines qui sont utilisées.

Ils ont une durée de vie d’une trentaine d’années mais peuvent aller jusqu’à 40.

Panneau solaire monocristallin

Les panneaux monocristallins sont appréciés des particuliers grâce à leur apparence uniforme. Ils s’intègrent de façon harmonieuse dans le logement.

Leur rendement énergétique, entre 16% et 24%, est supérieur aux panneaux polycristallins. De ce fait, ils sont privilégiés dans les régions faiblement ensoleillées mais aussi lorsque les besoins énergétiques sont importants combinés à une petite surface de toiture.

Comme leurs homologues, leur durée de vie varie entre 30 et 40 ans, si bien entendu, l’entretien des panneaux est réalisé consciencieusement.

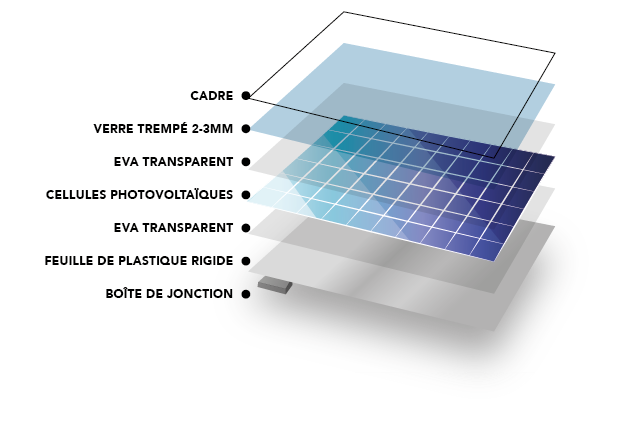

Quels sont les composants d'un panneau solaire ?

Maintenant que l’on a vu le processus de fabrication d’un panneau solaire, nous allons nous intéresser aux différents éléments qui le composent.

Le cadre

Le cadre métallique en aluminium situé sur le dessus du panneau permet de solidifier la structure et facilite la pose du panneau. Un joint étanche peut se placer entre le cadre et la couche de protection. Il empêche la pluie de s’infiltrer dans le panneau photovoltaïque.

Le verre trempé

Un verre trempé entre 3 et 4 mm d’épaisseur est installé sur la face côté soleil. Son rôle est de protéger le panneau contre les chocs, les UV ou encore l’humidité. Cette partie du panneau doit toujours être bien soignée pour bénéficier d’un ensoleillement maximum.

L'enveloppe EVA

Le sigle EVA signifie (éthylène – acétate de vinyle). Un panneau photovoltaïque est composé de cellules reliées en série ou en parallèle et encapsulées de façon étanche. L’enveloppe EVA, une fois chauffée, forme une fine couche de colle autour des cellules.

Cette enveloppe isolante sert de protection aux cellules de production d’énergie dans le but d’assurer un rendement durable.

Les cellules photovoltaïques

En général, un panneau photovoltaïque compte entre 60 ou 72 cellules photovoltaïques. Ces dernières sont composées principalement de silicium et constituent le cœur des panneaux solaires.

Chaque cellule photovoltaïque reçoit un « dopage » pour produire un courant électrique.

Feuille de plastique rigide

Le dessous du panneau est recouvert d’une feuille de plastique rigide, appelée « Backsheet« . Cette feuille est majoritairement faite en TPT : Tedlar/Polyester/Tedlar, un film composite utilisé comme film de revêtement au dos des modules solaires.

Elle est utilisée comme feuille de fond des panneaux solaires pour améliorer la longévité des panneaux.

Tedlar est le nom de marque de la société chimique américaine DuPont et fait référence au fluorure de polyvinyle (PVF), un matériau thermoplastique fluoré qui présente une résistance élevée aux intempéries et une résistance inhérente, a une faible perméabilité à l’humidité, à la vapeur.

Au-delà de ces qualités matérielles, le Tedlar – s’il est transparent – permet une grande perméabilité du spectre lumineux.

Boite de jonction

La boite de jonction solaire tient une place essentielle dans votre système solaire. Elle permet la connexion en parallèle des modules photovoltaïques, connecte l’énergie générée par les cellules solaires aux lignes externes et conduit le courant généré par les modules photovoltaïques.

Où sont fabriqués les panneaux solaires ?

Depuis 2015, la Chine est le premier pays producteur d’énergie solaire. Selon les données de l’Agence internationale pour l’énergie (AIE), en 2016, Pékin représentait la moitié de la demande de panneaux photovoltaïques dans le monde.

D’après un classement publié par Tecsol, dans le top 10 des plus gros fabricant mondiaux de modules photovoltaïques, on retrouve 9 industriels chinois.

En Europe (données EurOserv’ER de 2019), l’Allemagne arrive en tête de liste assez largement, suivi de l’Italie et du Royaume-Uni. La France point à la 4ᵉ position.

Malheureusement, la production en Asie a une empreinte carbone plus importante, car l’électricité pour alimenter la chaine de production provient beaucoup plus des énergies fossiles.

Questions fréquentes

La composition d’un panneau solaire est constituée des éléments suivants :

– Cadre en aluminium

– Verre trempé

– Enveloppe EVA (éthylène – acétane de vinyle)

– Cellules photovoltaïques (silicium)

– Enveloppe EVA à nouveau

– Feuille de plastique rigide

– Boite de jonction

La Chine est le plus grand fabricant mondial de panneaux solaires. Elle produit la majorité des panneaux solaires utilisés dans le monde, grâce à ses grandes capacités de production et à des coûts de main-d’œuvre relativement bas.